備前の耐火物の歴史(第5回)

昭和20年に終戦を迎えると、粗鋼生産量の急速な落ち込みによって耐火煉瓦の生産量も激減します。生産量だけでなく、耐火物技術そのものが戦時中に欧米に対して大きな後れをとっていたことから、戦後、耐火物業界は欧米の技術を導入します。その最初が昭和26年、品川白煉瓦が米国から導入した不焼成クロマグ煉瓦RITEXでした。そして昭和48年まで続く高度経済成長期において、日本の耐火物技術は急速に変化していきます。

RITEXは、最適な粒度構成に調整した耐火物原料を少ない水分量で混練し、高い圧力で成形することで「合理的な粒度組織(Right Texture)」を実現した製品でした。当時としては画期的な技術であり、例えばセメントを焼成するロータリーキルンは粘土質煉瓦を使用して1~2ヶ月の連続運転であったのが、この製品によって1年以上の連続運転が可能になりました。

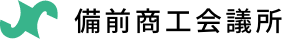

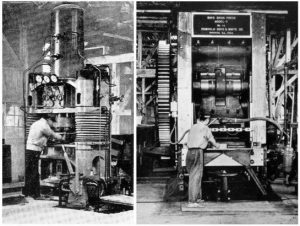

RITEXの乾式成形方法は他の耐火煉瓦にも応用され、日本の耐火物製造設備が急速に発展しました。写真は高圧成形に使用された成形機(プレス)の一例です。その後、高温焼成のトンネルキルンも導入され、耐火煉瓦の品質が向上しました。昭和40年代には南米で建設される製鉄所など海外に各種の建設用れんがが多量に輸出されました。

耐火物原料も大きく変化しました。戦前の主原料であった中国品が輸入できなくなり、世界各地から様々な原料が輸入されるようになりました。また、九州耐火は栃木、群馬県に産するドロマイト原料に注目し、昭和28年に国産初のドロマイト煉瓦の開発に成功しました。

一方、耐火物の最大ユーザーである鉄鋼業においても、製鋼法が平炉から転炉へと大きく変化しました。平炉が『耐火煉瓦の城』と呼ばれるほど多量の耐火物を使用していたのに対し、転炉では耐火物の品質向上もあってその使用量が激減しました。昭和48年、九州耐火のドロマイト質煉瓦を使用した八幡製鉄所の転炉は2,000回を越える高寿命の記録を樹立しました。その耐火物原単位は平炉のけい石煉瓦の10分の1程度です。

それでも高度経済成長期には、粗鋼生産量の増加に伴って耐火物生産量が増加し、昭和48年に年産359万トンを記録します。これは現在の耐火物生産量の約3倍です。この頃、耐火物工場の数も最大に達し、備前市には25の工場がありました。